- Resourceneffzienz,

- Ergonomie und

- Integration von Kunden und Geschäftspartnern in Geschäftsprozessen

auszeichnet. Die technische Grundlage für Industrie 4.0 sind cyber-physische Systeme und das Internet der Dinge.

Cyber-Physical-Systems (CPS)

CPS bezeichnen den Verbund informatischer, softwaretechnischer Komponenten mit mechanischen und elektronischen Teilen. Diese Komponenten kommunizieren über eine Dateninfrastruktur wie z. B. das Internet. Ein CPS wird durch seinen hohen Grad an Komplexität gekennzeichnet. Die Ausbildung von cyber-physischen-Systemen entsteht aus der Vernetzung eingebetteter Systeme durch drahtgebundene oder drahtlose Kommunikationsnetze.

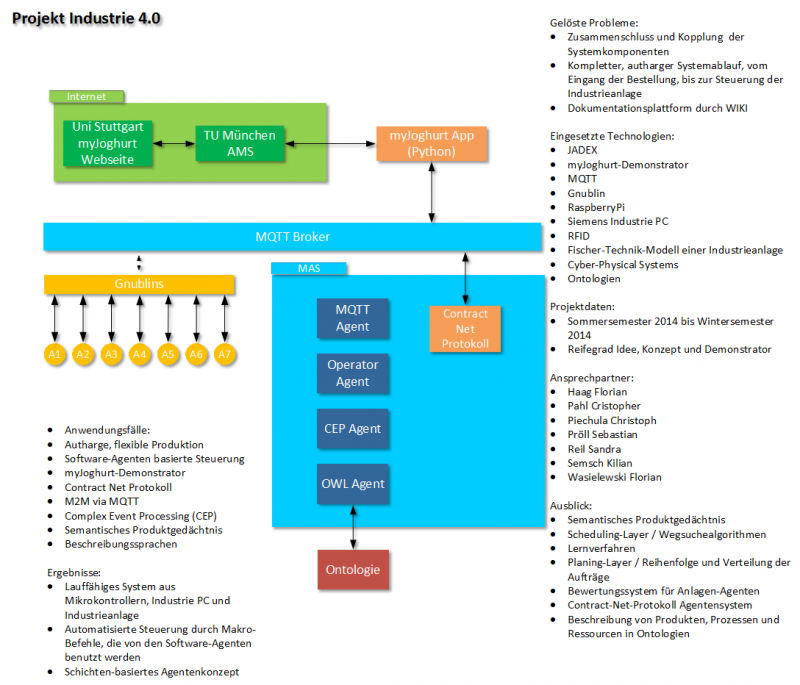

Mit "Cyber-Physical Systems" und dem "Internet der Dinge" als Grundlage bietet das Projekt Industrie 4.0 ein enormes Potential an möglichen Forschungsschwerpunkten. Durch die Verwendung von Standard-Industrie-Komponenten und einem detailgetreuen Fischer-Technik-Modell einer Industrieanlage wurde eine Plattform geschaffen, an der realitätsnah geforscht werden kann.

Die Industrieanlage wird von einem Netzwerk aus Mikrocontrollern, welches aus Gnublins und Rasberry-Pis besteht, angesteuert. Diese wurden durch speziell für die Bedürfnisse dieser Plattform zugeschnittene Schaltungen verbunden. In diesem Zeitraum (Milestone 1) wurde hinsichtlich Optimierung und Alternativen geforscht. Weitere Forschungsschwerpunkte wurden auf die automatisierte Steuerung der Industrieanlage, den Transport von Werkstücken und ein Handshake-Verfahren zur Werkstück-Weitergabe zwischen den verschiedenen Anlagenteilen gelegt. Dies wurde über Makrobefehle realisiert, um die weitere Verarbeitung durch ein Multi-Agenten-System (MAS) zu ermöglichen. Im Zuge dessen wurden mehrere Ansätze zur Implementierung eines MAS gegenübergestellt und ein eigenes System auf der Forschungsplattform der Hochschule Augsburg entwickelt. Die Anforderungen an ein modulares und flexibles System führten zur Implementierung eines hierarchischen Schichtenmodells von Software-Agenten, in dem offene Aufträge in feinere Aufgaben unterteilt und an darunterliegende Schichten delegiert werden.

Ein weiterer Forschungsschwerpunkt wurde auf die Integration in den myJoghurt-Demonstrator-Verbund gelegt, welcher einen Auftrag eines vorher konfigurierten Joghurts erzeugt, den es herzustellen gilt. Der myJoghurt-Demonstrator wird federführend von der Technischen Universität München entwickelt und dem VDI/VDE-GMA-Fachausschuss 5.15 "Agentensysteme" zur Verfügung gestellt. Unter anderem sind darin Forschungspartner wie die TU München, die Universität Stuttgart, die TU Dresden sowie die Hochschule Augsburg und weitere wissenschaftliche Institute vertreten. Ziel der Untergruppe Industrie 4.0 ist es eine bundesweite Produktion mit Systemen nach den Konzepten von Industrie 4.0 zu realisieren.

Virtueller Zwilling

Für unser Industrie-4.0-Modell soll ein virtueller Zwilling erstellt werden. Hierzu werden professionelle, industrieübliche Werkzeuge eingesetzt.

Ein erster virtueller Zwilling soll mit AnyLogic erstellt werden. Mehr Informationen zu AnyLogic können auf der AnyLogic-Webseite abgerufen werden.