Besichtigung des Max Bögl Firmensitzes

Bericht von Tag 4

Nachdem wir in den letzten Tagen bereits zwei Baustellen der Firmengruppe Max Bögl in Frankfurt und Duisburg besuchten, durften wir heute den Firmensitz der Firma Bögl im oberpfälzischen Sengenthal bei Neumarkt besichtigen. Hier wurden uns zu Beginn in einem kurzen Vortrag Infos zur Gründung des Familienunternehmens im Jahr 1929 und dem speziellen Standort mit viel Platz zur Expansion und Anbindung an Bahn, Straße und Fluss nähergebracht.

Die Firma Max Bögl zählt zu den größten Bauunternehmen Deutschlands und hat neben ca. 6.500 Mitarbeiter:innen einen jährlichen Umsatz von rund 2,3 Mrd. Euro. Außerdem investiert das Unternehmen verstärkt in eigene, innovative Technologien und zählt somit zu den Vorreitern für das moderne Bauen.

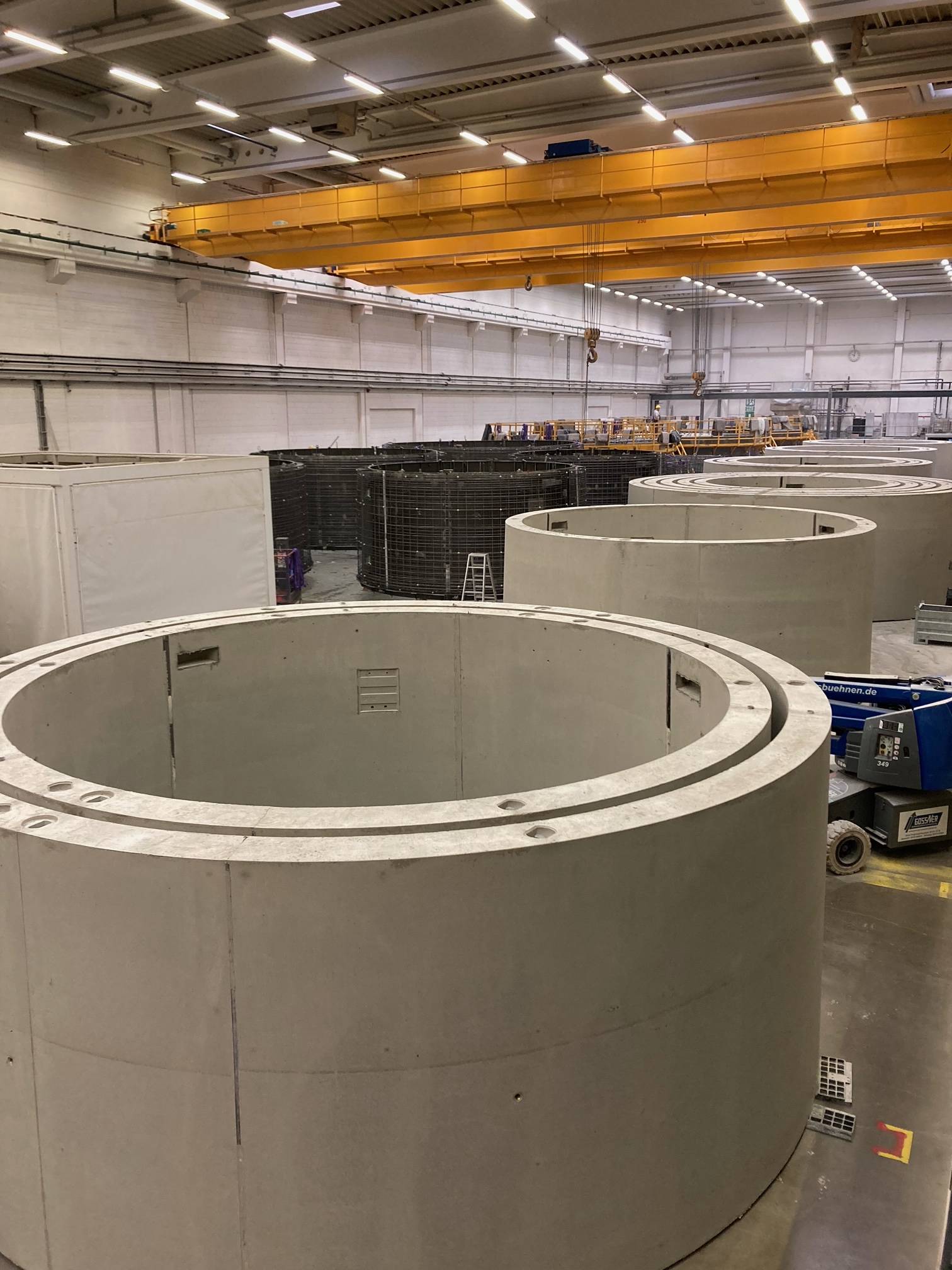

Der erste Teil, den wir uns bei einer Werksführung genauer ansehen durften, war das Betonfertigteilwerk und die Stahlbaufertigung für Windradtürme.

Zuletzt stagnierte die Produktion ein wenig, aufgrund der aktuellen Entwicklungen auf dem Energiemarkt und der nun mit neuem Schwung anlaufenden Energiewende wird dieser Unternehmensbereich in Zukunft aber wieder mehr an Bedeutung gewinnen.

Die Firmengruppe Max Bögl liefert in Kooperation mit Nabenherstellern die Fundamentierung sowie die Türme für Windkraftanlagen bis zu einer Nabenhöhe von 170 Metern. Hierzu werden die ersten 70 Meter in vorgespannter Stahlbetonweise mit Betonfertigteilen ausgeführt. Anschließend wird der Rest des Turmes mit Stahlbauteilen bis zur endgültigen Höhe komplettiert. Ein besonderer Fokus liegt hierbei auf der Millimetergenauen Fertigung und Fügung der Bauteile, welche mit den hochmodernen Anlagen von Max Bögl gewährleistet werden kann.

Der nächste Stopp der Werksführung brachte uns ins etwas vom Hauptstandort entfernte Bachhausen. Dort eröffnete Max Bögl im Jahr 2018 einen eigenen Produktionsstandort für Modulbauelemente. Anfangs wurde uns erklärt, wie die Wände und Decken in sogenannten Schmetterlingsschalungen hergestellt werden. Nachdem die Wände und Decken millimetergenau produziert sind, werden sie zu "Kästen", den sogenannten Modulen verschraubt. Die Module sind so entworfen, dass sie auf normalen LKWs verladen werden können. Danach werden die Rohbau-Module ausgestattet, d.h. es werden Fenster, Türen, Bodenbeläge, Fließen, eigentlich alles was zum Innenausbau gehört eingebaut.

Im letzten Schritt werden die Module verpackt und gelagert. Der Arbeitsablauf des Werks in Bachhausen gleicht einer Fließbandarbeit und erinnert stark an die Autoindustrie. Die Modulbauweise ermöglicht ein fehlerfreies und schnelles Bauen, sodass sich bis zu 40% der kompletten Bauzeit einsparen lässt.

An dieser Stelle durfte natürlich ein Vortrag zum Thema „Lean Management“ in der Firma Max Bögl nicht fehlen. Die Lean Management Abteilung kümmert sich stetig darum, dass Prozesse beschleunigt und Verschwendungen vermieden werden. Somit kann sich das Unternehmen viel Geld und vor allem Zeit sparen. Zum Schluss wurde uns mit der „Tennisballsimulation“ spielerisch gezeigt, wie durch eine gute Planung, ein einfacher Prozess auf die Hälfte der Zeit beschleunigt werden kann.

Das letzte Highlight des Tages war die Besichtigung des Transportsystem Bögl (TSB). Das TSB beruht auf der Magnetschwebetechnik und zählt zu den zukunftsträchtigsten Mobilitätsvarianten. Das gesamte System, von den Fahrwegen bis zum Design der Fahrwägen, wurde von Max Bögl mit verschiedenen anderen Firmen und Organisationen entwickelt und designt. In der Maschinenhalle wurden die beiden verschiedenen Systeme, TSB-Cargo und dem Personentransport, aufgestellt und durch die zuständigen Mitarbeiter erklärt.

Der TSB soll die bereits vorhandenen und zukünftigen Probleme im städtischen Nahverkehr lösen. Die großen Vorteile in Hinsicht auf Steigungsbewältigung, Geräuschminimierung und hohen Fahrtraten sind hier ein großer Schritt nach vorn in der Transportentwicklung. Die Probleme der steigenden Container Zahlen in den Häfen der Welt waren ein Grund, das TSB-Cargo von Max Bögl zu entwickeln. Der Zweck einer selbstfahrenden Containerstrecke dient dazu den Hafen zu entlasten und die Container an einem geeigneten Platz außerhalb des Zentrums zu lagern. Leider konnte eine Testfahrt nicht durchgeführt werden, da die Sicherheitskriterien in der Entwicklungsphase sehr hoch sind. Das Gefühl des Schwebens wurde unserer Exkursionsgruppe jedoch beim Besichtigen des Innenraums des TSB vorgeführt.

Alles in Allem war der Besuch in Sengenthal ein Weiterer, sehr interessanter Halt auf unserer großen Tour durch Deutschland und wir konnten wertvolle Eindrücke aus einem der größten und innovativsten Bauunternehmen Deutschlands mitnehmen.

Mehr Informationen zur großen Bauingenieurexkursion 2022 und weitere Berichte finden Sie hier (Link).